Rezystancja zestykowa to podstawowy parametr zestyku, decyduje o jego obciążalności prądowej zwarciowej oraz ciągłej, a przez to i całego toru wielko-prądowego. Rezystancję zestykową można przedstawić jako rezystancję złożoną z trzech składników [1]:

? Rezystancję materiału połączonych styków Rl, którą można traktować jako lity zespół styków,

? Rezystancję Rpl związanej z mikrostrukturą powierzchni styczności, zwaną rezystancją kształtu (przewężenia) przekroju dla przepływającego prądu,

? Rezystancja Rn, która występuje na stykających się ze sobą powierzchni styków, głównie przy mniejszej sile docisku styków, zwana rezystancją warstw zewnętrznych (nalotowych).

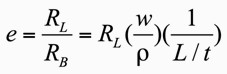

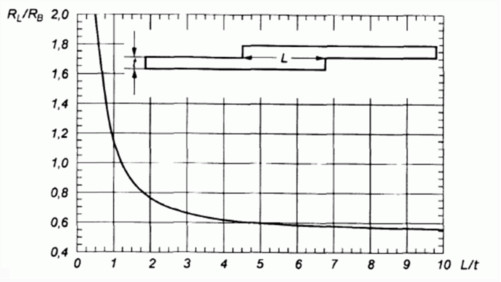

Rezystancja RL zależy od stosunku długość zakładek styków L i grubości pojedynczego styku. Jest to uwzględnione w współczynniku zagęszczenia strug prądowych w obszarze tak jak powyżej (rys), współczynnik ten określa wzór [1]:

Gdzie:

RL ? rezystancja połączonych styków płaskich, długość zakładki L [W],

RB ? rezystancja pojedynczego odcinka szyny przy długości zakładki L [W],

w ? szerokość szyny [m],

r ? rezystywność [W],

L ? długość zakładki,

t ? grubość styku [m].

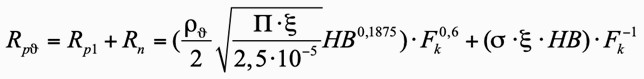

Rezystancja przejścia Rp jest sumą rezystancji przewężenia Rp1 i warstw nalotowych Rn [1].

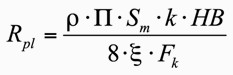

W obliczeniach praktycznych rezystancji zestykowej RpJ, głównie zestyku liniowego używa się wzoru opartego na doświadczeniu. Gdzie uwzględniono rezystancję kształtu (przewężenia) i rezystancję związaną z warstwami nalotowymi [1]:

Gdzie:

x – empiryczny współczynnik charakterystyczny wynoszący:

0,2 do 0,3 ? dla zestyków punktowych,

0,5 do 0,6 ? dla zestyków liniowych,

0,8 do 0,9 ? dla zestyków powierzchniowych,

s – rezystywność warstw nalotowych, zależna od rodzaju i grubości warstwy, dla miedzi

s = 10-12 do 10-10 [W?m2],

HB – twardość w stopniach Brinella, dla miedzi HB = (5-6)108 [N/m2],

rJ – rezystywność materiału w temperaturze J,

Fk – siła docisku styków [N].

Ze względu na trudności przy ocenie faktycznych rozmiarów rzeczywistych powierzchni styczności ze względu na przypadkowy rozkład wierzchołków chropowatości oraz mikropowierzchni na stykach. Dokonano analizy profilogramów powierzchni styczności styków i opisano zależnością na wartość rezystancji przewężenia Rpl zestyku powierzchniowego [1]:

Gdzie;

r – rezystywność materiału styków,

k – współczynnik zależny od rodzaju obróbki powierzchni styczności k=(0,75-0,85),

Sm – średni krok nierówności profilu powierzchni styczności [m],

x – współczynnik uwzględniający obecność tlenków na powierzchni styczności; x=0,15-0,25.

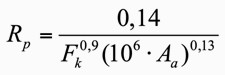

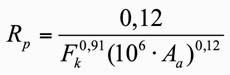

Aby określić rezystancję przejścia Rp, dla różnych materiałów przewodzących używanych w praktyce, stworzono następujące zależności [1]:

? Dla materiału miedź-miedź (Cu-Cu)

? Dla materiału aluminium-aluminium (Al-Al)

? Dla materiału miedź-aluminium (Cu-Al)

Gdzie:

Aa – pozorna powierzchnia styczności [m2].

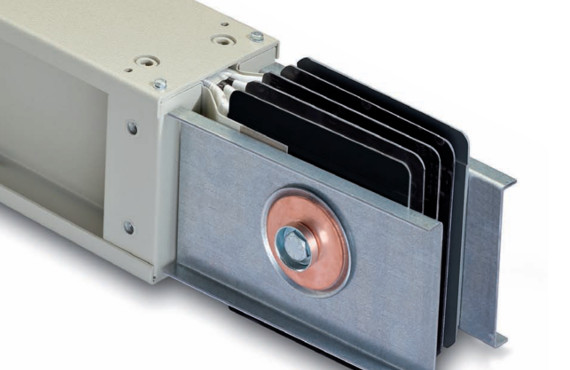

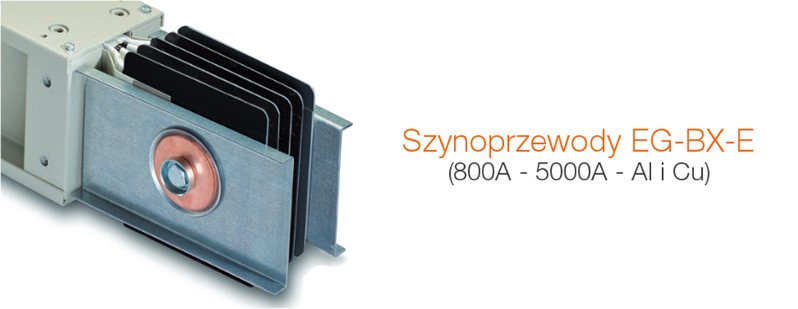

Powyższa teoria ma istotny wpływ na projektowanie sposobu łączenia szynoprzewodów. Stąd w szynoprzewodach kanapkowych najistotniejszym i najdroższym elementem jest blok łączeniowy. Aby uzyskać najmniejszą rezystancję zestykową w szynoprzewodach kanapkowych EG-BX-E zwiększa się przewodność szyn, poprzez ich pokrycie w miejscu połączeń (blokach łączeniowych) 5 mikronową warstwą srebra, co znacznie obniża wartość rezystancji zestykowej tym samym znacznie polepsza parametry zwarciowe, oraz redukuje spadek napięcia. Bardzo istotną rolę wpływającą na jakość bloku łączeniowego (tym samym szynoprzewodu) jest odpowiedni docisk i powierzchnia styku. W blokach łączeniowych produkcji Pogliano zastosowano monobloki o sile docisku 60Nm ze specjalną zrywalną śrubą potwierdzająca prawidłowe dokręcenie bloku łączeniowego.

Rozwiązania zastosowane w szynoprzewodach Pogliano gwarantują pewną i bezpieczną pracę szynoprzewodu na wiele lat.

[1] Kulas S.:Tory prądowe i układy zestykowe. Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa, 2008.